-

02.15

A huzal- és kábelgyártás területén a technológiai innováció a kulcsfontosságú erő, amely az ipar fejlődését ösztönzi. Köztük, Nagysebességű csomógép , vagy a nagysebességű csomógép, a modern...

-

02.08

A modern ipari gyártás területén az alumínium számos iparág számára nélkülözhetetlen anyaggá vált, például huzal- és kábel-, repülőgép- és gépjárműgyártás, könnyű súlya, korrózióállósága, nagy veze...

-

02.01

A modern elektromos és elektronikus iparban a rézhuzal a vezetőképes anyagok lényege, és teljesítményének optimalizálása közvetlenül kapcsolódik a termék minőségéhez és hatékonyságához. Mint kulcsf...

-

01.15

A modern huzal- és kábelgyártó iparban, Rod lebontó gép létfontosságú szerepet játszik. Ez a berendezés kulcsfontosságú nyersanyagot biztosít számos iparág számára, mint például az elektroni...

Suzhou Hengxie Machinery Co., Ltd.

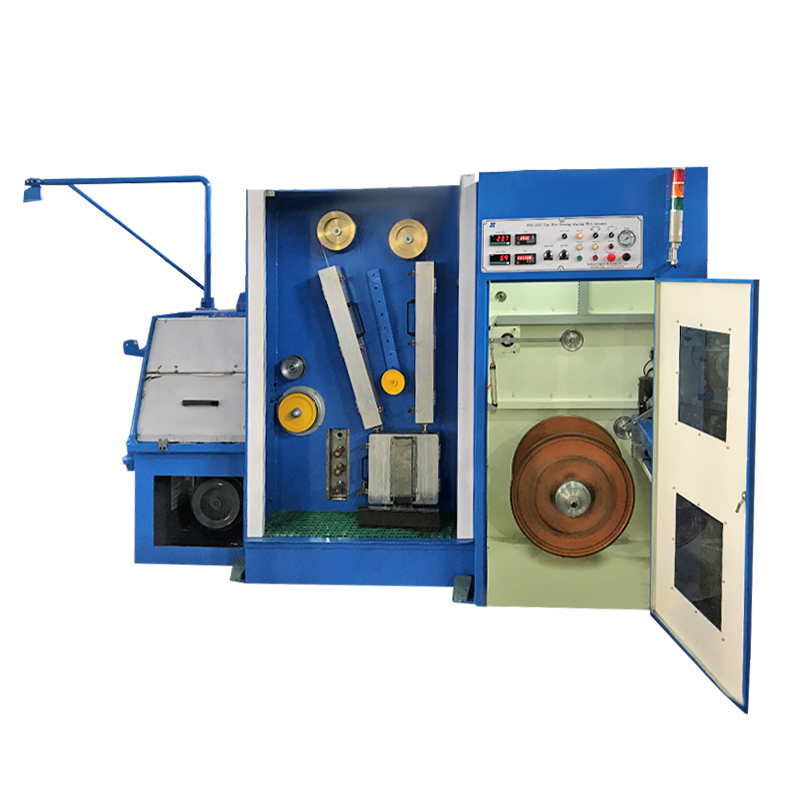

Mi vagyunk Kína Finom huzalhúzó gép lágyítóval és nagy orsóval Szállítók és Finom huzalhúzó gép lágyítóval és nagy orsóval Vállalat. Kábelberendezés sorozatú termékek kutatására, fejlesztésére, gyártására és értékesítésére szakosodott vállalkozás vagyunk.

A finomhuzalhúzó gép, kiegészítve egy lágyítóval és egy méretes orsóval, megkönnyíti a 0,8–1,6 mm átmérőjű csupasz rézhuzalok finomabb, 0,1–0,6 mm átmérőjűvé alakítását. Ezt a beállítást egy 630 mm-es felszedő orsó is kíséri, amely az ügyfél igényeinek megfelelően testreszabható.

News

Iparági tudás

1. Melyek a finomhuzalhúzó gép fő jellemzői és képességei lágyítóval és nagy orsóval?

Fejlett huzalhúzási képességek: A gép több húzószerszámmal és húzóhengerrel van felszerelve, amelyek megkönnyítik a huzalrúd átmérőjének csökkentését különböző átmérőjű finom huzalok előállításához. A húzási folyamat pontossága és sokoldalúsága lehetővé teszi a gyártók számára, hogy finom vezetékek széles skáláját állítsák elő olyan alkalmazásokban, mint az elektromos vezetékek, mágneshuzalok, kommunikációs kábelek és ipari hálók.

Inline lágyítási technológia: A gép szerves jellemzője az inline lágyítási képesség, amely a húzott huzalokat szabályozott hőkezelésnek veti alá a húzási folyamat során. Ez az inline lágyítási folyamat javítja a huzalok rugalmasságát és megmunkálhatóságát, miközben enyhíti a belső feszültségeket, így a huzalok kiváló mechanikai tulajdonságokkal, rugalmassággal és fáradtságállósággal rendelkeznek.

Feszültség-ellenőrző és -figyelő rendszer: A gép fejlett feszültség-szabályozó és felügyeleti rendszereket integrál, hogy egyenletes huzalfeszességet biztosítson a húzási folyamat során. Ezek a rendszerek folyamatosan figyelik és szabályozzák a huzalra alkalmazott feszültséget, hozzájárulva a kiváló minőségű huzalok előállításához, állandó mechanikai tulajdonságokkal és méretpontossággal.

Nagy orsókapacitás: Ennek a gépnek az egyik kiemelkedő tulajdonsága a nagy orsókapacitás, amely lehetővé teszi jelentős hosszúságú finom huzalok tekercselését és tekercselését. A nagy orsókapacitás növeli a termelés hatékonyságát azáltal, hogy csökkenti az orsócsere gyakoriságát, minimalizálja az állásidőt és optimalizálja a teljes teljesítményt.

Precíziós automatizálás és vezérlés: A fejlett finomhuzalhúzó gépek precíziós automatizálási és vezérlőrendszerekkel vannak felszerelve, amelyek lehetővé teszik a kritikus paraméterek, például a húzási sebesség, a feszültség, az izzítási hőmérséklet és a huzalméretek valós idejű monitorozását és beállítását. A precíziós automatizálási és vezérlési funkciók hozzájárulnak a huzalhúzási folyamat stabilitásához, megismételhetőségéhez és nagy pontosságához, ami egyenletes huzalminőséget és teljesítményt eredményez.

2. Milyen előnyökkel jár a huzalgyártók számára, ha befektetnek egy finomhuzalhúzó gépbe lágyítóval és nagy orsóval?

Sokoldalúság a huzalgyártásban: A gépbe történő befektetés elsődleges előnye abban rejlik, hogy képes különféle átmérőjű és anyagösszetételű finom huzalok széles választékát előállítani. Legyen szó rézhuzalok gyártásáról elektronikai célokra, rozsdamentes acélhuzalok orvosi eszközökhöz vagy ötvözött huzalok ipari alkalmazásokhoz, a gép fejlett húzási és izzítási képességei lehetővé teszik a gyártók számára, hogy megfeleljenek a különféle vásárlói igényeknek.

Továbbfejlesztett termékminőség és konzisztencia: Az inline lágyítási technológia integrálása biztosítja, hogy az előállított finomhuzalok kivételes mechanikai tulajdonságokat, rugalmasságot és egyenletességet mutatnak. A szabályozott hőkezelési folyamat javítja a huzal alakíthatóságát, minimálisra csökkentve a törés vagy deformáció kockázatát a későbbi feldolgozás vagy használat során. Ezen túlmenően a gép precíz feszültségszabályozása és felügyeleti rendszere hozzájárul a vezetékek egyenletes minőségéhez és méretpontosságához.

Optimalizált gyártási hatékonyság: A nagy orsókapacitás alkalmazása jelentősen növeli a gyártási hatékonyságot azáltal, hogy lehetővé teszi a folyamatos huzalhúzást és a hosszabb gyártási sorozatokat. Az orsócsere és az állásidő csökkentett gyakorisága nagyobb összteljesítményt és jobb erőforrás-kihasználást eredményez, ami végső soron optimalizálja a működési költségeket és növeli a gyártási teljesítményt.

Testreszabható konfigurációk speciális alkalmazásokhoz: A gép moduláris felépítése lehetővé teszi a gyártók számára, hogy a konfigurációt az alkalmazási követelményekhez igazítsák. Legyen szó ultrafinom mágneshuzalok gyártásáról elektromos motorokhoz vagy nagy szakítószilárdságú vezetékek szerkezeti megerősítéséhez, a gép rugalmassága lehetővé teszi a húzási paraméterek, az izzítási profilok és a tekercselési lehetőségek adaptálását a speciális alkalmazási igények kielégítésére.

Áramvonalas folyamatintegráció: A rajzolási, lágyítási és tekercselési folyamatok egyetlen gépen belüli integrálásával a gyártók egyszerűsíthetik a gyártási munkafolyamatokat és minimalizálhatják az anyagkezelést. Ez az integrált megközelítés csökkenti a szennyeződések, sérülések vagy minőségi ingadozások kockázatát, amelyek a huzalok több feldolgozási szakasz közötti átvitelével kapcsolatosak, biztosítva a zökkenőmentes és ellenőrzött gyártási környezetet.